Картинка:

|

Корпус

Корпус и крышка арматуры, в качестве элементов,

находящихся под давлением, определяют область

применения арматуры. В соответствии с требованиями

арматура на более высокое давление и температуру

обязует использование специальных материалов и

особой технологии производства. В области высокого

давления ступени давления, диаметры и количество

тесно взаимосвязаны с методами изготовления, которые

основаны на условиях и подсчетах. Следовательно,

формы исполнения зависят от определенных условий.

Кованые корпуса производства PERSTA, в частности

для энергетического сектора, получают из ковочного

штампа или методом свободной ковки с последующей

механической обработкой. Благодаря налаженному

процессу прокату и обработке под давлением,

фасонные детали приобретают плотную однородную

мелкозернистую структуру без пор и усадочных раковин

с отличным расположением волокон по назначению.

Современные методы производства способствуют

интенсивному использованию кованой стали в области

высокого давления. Развитие штамповки ограничивается

значительной затратой усилии при формообразовании

арматуры больших размеров, а также вытекающими

расходами. Поэтому для производства арматуры больших

размеров используются поковки, полученные методом

свободной ковки, подлежащие механической обработке.

При производстве арматуры высокого давления

сохранились следующие методы:

1. Из полой поковки производят преимущественно

корпуса DSK 10 DN 50-350 и DSK 26 DN 65-300/250. На

задвижки типа DSK 10 фланцы или приварные патрубки

приваривают методом сварки кольцевого шва.

2. Задвижки и обратные клапаны серии DSK 21 и DRI 21

DN 50-300 собирают из двух кованых в штампе частей

с использованием электроннолучевой сварки.

3. Корпуса задвижек и обратных клапанов серии

DSK 16-63 DN 50-600 куют из массивных поковок,

выполненных методом свободной ковки с последующим

использованием механической обработки.

Арматура подвергается следующим нагрузкам:

под воздействием электропривода

Принцып работы

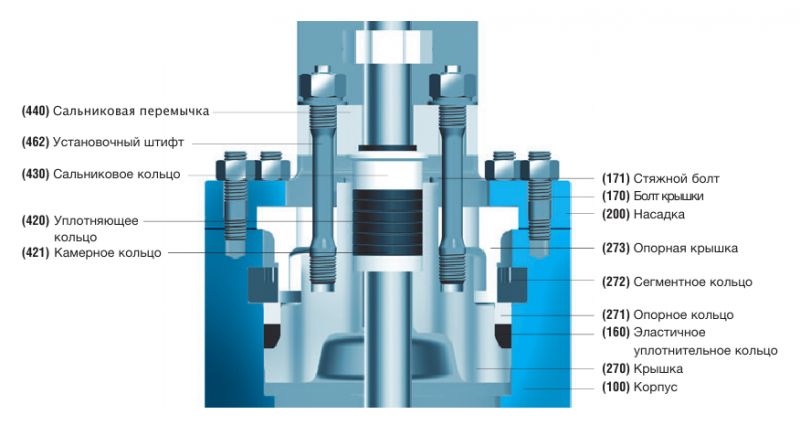

Нарастающее осевое усилие с увеличивающимся

внутренним давлением воздействует на эластичное

кольцо 160. Под воздействием данного усилия

эластичное уплотнительное кольцо сжимается и

деформируется в поперечном направлении и по оси.

В поперечном направлении оно надавливает на стенки

корпуса и крышку 270, таким образом, достигая

необходимое удельное давление и уплотняющая сила.

Находящееся над уплотнительным кольцом опорное

кольцо 271 воспринимающее осевое усилие, передает

его на сегментное кольцо 272. Сегментное кольцо

находится во встроенном в корпусе канале, и

таким образом передает усилие на корпус путем

кинематического замыкания. Сегментное кольцо

состоит из нескольких частей и благодаря опорной

крышке 273 держится в канале корпуса. Крышка 270

зажато стяжными болтами 171, таким образом, при

незначительном внутреннем давлении сохраняется

деформация уплотнительного кольца и принцип

уплотнительного действия.

В отличие от арматуры с фланцевым соединением

крышки, у которой внутренне е давление предается

через крепежные элементы крышки, пропорциональная

внутреннему давлению сила воздействует на

уплотнительное кольцо и тем самым увеличивает

эффективность герметизации самоуплотняющейся

крышки

|

Плавные переходы толщины стенки корпусов

ограничивают температурные расширения. В задвижках

герметичность достигается со стороны подачи давления.

Необходимая уплотняющая сила достигается посредством

среды в результате перепада давления. Планки и пазы

обеспечивают примерно на 10% ход затвора при

открывании. Возникающее при передвижении давление

значительно меньше, так как в таком положении

происходит полное выравнивание давления. Сварные швы

подвергаются соответствующим образом рентгеноскопии

и ультразвуковой дефектоскопии. Арматура производства

PERSTA изготавливается с необходимыми приварными

концами с учетом необходимых размеров и материала

трубопровода.

Сальниковое уплотнение штока

Сальниковая набивка уплотняет направляющую

шпинделя по направлении наружу. Нагрузки на

уплотнение возникают в процессе перемещения штока,

при росте давления или трения в области уплотнения

в процессе перепадов температуры и воздействия

рабочей среды. Конструктивное исполнение перемычки

и кольца сальника позволяют при легком неравномерном

затягивании болтов равномерную запрессовку

уплотнительных колец, тем самым предотвращает

fзаедание штока.

Принцып работы:

Давление, воздействующее на сальниковую перемычку,

возникающее от установочных штифтов, передается на

уплотнительные кольца посредством сальникового и

камерного колец. В результате этого происходит сжатие

уплотнительного кольца в продольном направлении и

увеличение его площади в поперечном, что обеспечивает

его плотное прилегание к стенкам уплотнительной камеры

и рабочей поверхности шпинделя, гарантируя тем самым

герметичность уплотнения.

Внимание:

При необходимости следует привести в работу устройства

для защиты от преизбыточного давления. Смотрите раздел

Устройства для переизбыточного давления

|